SYSTEMES AU CO2 CENTRALISEES A INTEGRAUX

Les systèmes de refroidissement au CO2 de dernière génération sont les systèmes de compression transcritique. Les systèmes de compression transcritique sont actuellement considérés comme la solution standard pour les nouveaux supermarchés en Europe. On dénombre 7.200 magasins dans le monde, dont 5.500 en Europe. L'installation d'un système CO2 intégré avec les économies d'énergie associées nécessite l'utilisation d'un système de deuxième ou troisième génération.

Principes de refroidissement

Le but des systèmes des grandes surfaces est de stocker et de présenter de manière esthétique des aliments périssables. Dans les supermarchés, on distingue trois principes de refroidissement:

- Les appareils individuels disposent chacun de leur propre système de refroidissement. Ils fonctionnent selon le principe des réfrigérateurs ou congélateurs que l'on trouve chez les particuliers;

- Les unités de condensation sont de petites installations composées d’un ou de deux compresseurs et d’un condenseur séparé installé sur le toit ou dans le local technique;

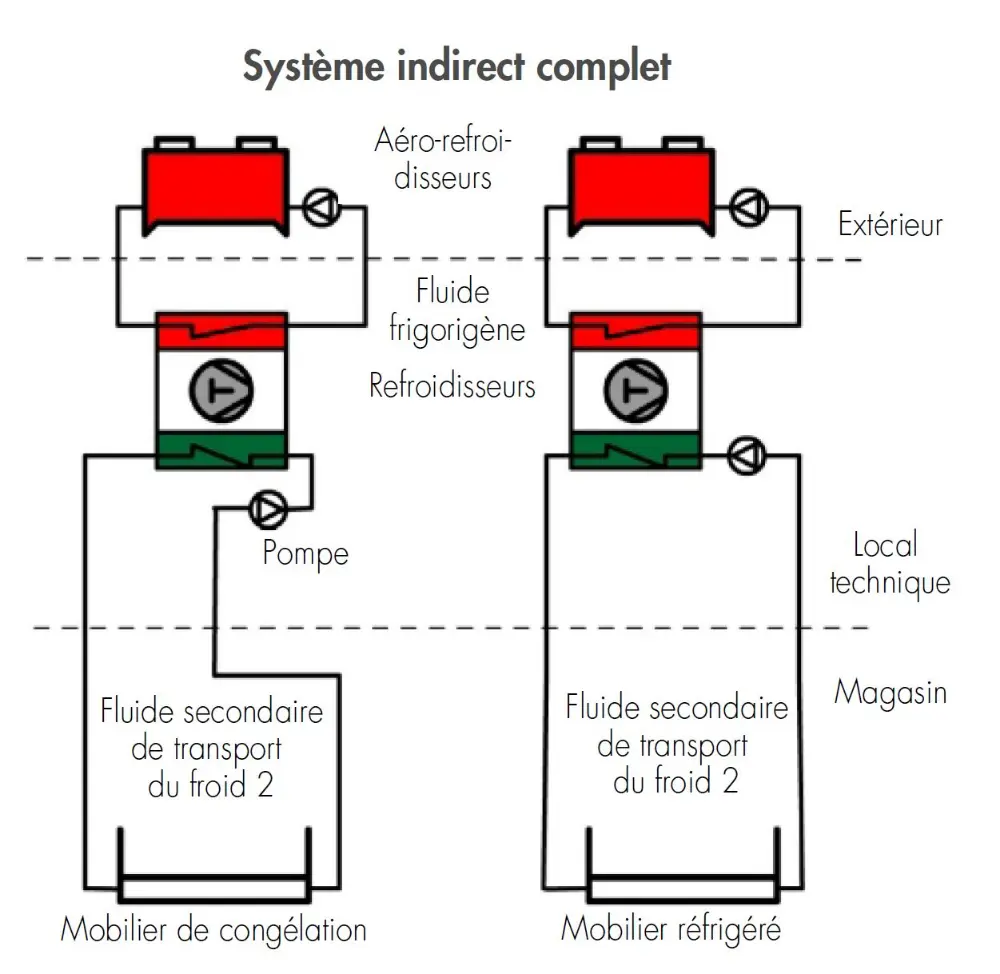

- Les systèmes centralisés sont des installations de refroidissement regroupées. Les compresseurs sont dans la salle des machines, le(s) condenseur(s) à l'extérieur. Dans les systèmes directs, le(s) évaporateur(s) se trouve(nt) dans la pièce à refroidir ou dans les vitrines. Avec les systèmes indirects plus compacts, l'ensemble du circuit frigorifique reste à l'extérieur de l'atelier et un système eau-glycol est chargé de transporter le froid vers les pièces/vitrines à refroidir.

Systèmes centralisés au CO2

Les systèmes de refroidissement centralisés directs constituent les installations les plus utilisées dans les supermarchés européens. Le système direct se compose généralement d'un cycle MT séparé (température entre 1 et 14 °C pour les produits réfrigérés) et d'un cycle LT (température entre -12 °C et -18 °C pour les produits congelés). Les conduites de refroidissement entre le(s) condenseur(s) (qui sont à l'extérieur) et les évaporateurs (qui sont dans l'atelier à refroidir) sont relativement longues. Ces systèmes directs présentent l'inconvénient d'une forte teneur en fluide frigorigène et un risque considérable de fuite de fluide frigorigène en raison des nombreux raccords.

C’est là qu’entrent en scène les systèmes centralisés indirects et leurs conduites plus courtes. Les systèmes indirects ont pour but de limiter la teneur en fluide frigorigène et de minimiser par conséquent les risques de fuites. Un système d'exploitation entièrement indirect possède deux circuits séparés (MT et LT) à des niveaux de température différents (la boucle MT de -4 °C à -8 °C et la boucle LT de -29 °C à -32 °C). Des fluides à base de glycols, d'alcool et d'acétates de potassium sont utilisés pour transporter le froid vers les vitrines et les chambres froides de la zone de vente (= comme réfrigérant secondaire). Parfois, le système peut aussi pomper du CO2 liquide comme fluide secondaire. La première utilisation du CO2 dans les supermarchés concernait justement le fluide secondaire dans les circuits LT des systèmes centralisés indirects. Une génération plus tard, le CO2 a été utilisé dans des systèmes en cascade dans les sections LT et MT. La chaleur absorbée est évacuée dans un circuit superposé à l'aide d'un autre fluide frigorigène (p.ex., R134a). Le besoin d'un échangeur de chaleur supplémentaire entre les deux circuits frigorifiques rend l'installation plus complexe, plus coûteuse et moins efficace.

Passer d’un système centralisé à un système intégré à base de CO2

Les systèmes de refroidissement au CO2 de dernière génération sont les systèmes de compression transcritique. Les systèmes de compression transcritique sont actuellement considérés comme la solution standard pour les nouveaux supermarchés en Europe. On dénombre 7.200 magasins dans le monde, dont 5.500 en Europe. Les systèmes de compression transcritique fonctionnent exclusivement avec du CO2 comme fluide frigorigène. L'action transcritique implique l'apparition de 'condensation' au-dessus du point critique (pour le CO2, elle est à 73 bars et 31 °C).

Les systèmes de refroidissement au CO2 de dernière génération sont les systèmes de compression transcritique. Les systèmes de compression transcritique sont actuellement considérés comme la solution standard pour les nouveaux supermarchés en Europe. On dénombre 7.200 magasins dans le monde, dont 5.500 en Europe. Les systèmes de compression transcritique fonctionnent exclusivement avec du CO2 comme fluide frigorigène. L'action transcritique implique l'apparition de 'condensation' au-dessus du point critique (pour le CO2, elle est à 73 bars et 31 °C).

La première génération de systèmes de compression transcritique est la plus répandue. Ce système permet de combiner toutes les applications de congélation, de refroidissement et de chauffage à l'eau chaude sanitaire (ECS). Le processus de réfrigération est le suivant: le CO2 liquide du condenseur/refroidisseur de gaz entre dans le réservoir de séparation (réservoir) où le CO2 liquide et sa forme gazeuse sont séparés. Le CO2 liquide est acheminé vers les évaporateurs des circuits MT et LT. La vapeur de la section LT est comprimée au moyen du compresseur basse pression et est conduite au compresseur haute pression, avec la vapeur de la section MT et les vapeurs du réservoir de séparation. La chaleur peut être récupérée dans le surchauffeur. Il s'agit d'un échangeur de chaleur situé derrière le compresseur haute pression qui extrait la chaleur du réfrigérant avant qu'elle ne soit transférée au condenseur/refroidisseur de gaz. La chaleur récupérée peut être utilisée pour le chauffage et/ou la production d'eau chaude sanitaire. L'installation d'un système  CO2 intégré avec les économies d'énergie associées nécessite l'utilisation d'un système de deuxième ou troisième génération. Avec la première génération, il n'est pas possible d'avoir l'air conditionné pendant les périodes plus chaudes. Avec la deuxième et la troisième génération, c'est possible.

CO2 intégré avec les économies d'énergie associées nécessite l'utilisation d'un système de deuxième ou troisième génération. Avec la première génération, il n'est pas possible d'avoir l'air conditionné pendant les périodes plus chaudes. Avec la deuxième et la troisième génération, c'est possible.

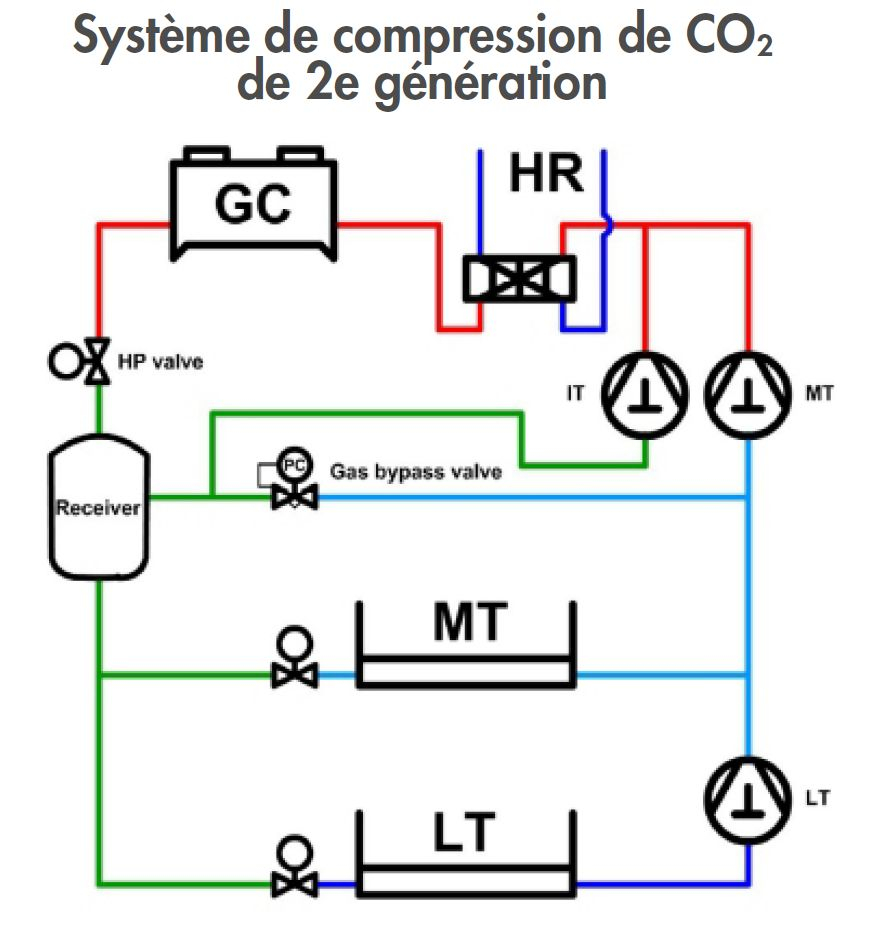

Dans les systèmes de surpression de deuxième génération, un compresseur parallèle est ajouté. Ceci permet l'intégration de la climatisation dans le système. Un évaporateur de climatisation peut être mis en marche sur le réservoir de séparation (receiver) où les vapeurs formées sont extraites par le compresseur parallèle à une température d'évaporation d'environ 0 °C. Il est important que le compresseur parallèle extrait ces vapeurs et les ramène immédiatement à la pression du condenseur/refroidisseur de gaz. Dans le cas contraire, la quantité de vapeur à extraire par les compresseurs MT augmente à une température d'évaporation d’env. -10 °C. L'utilisation d'un compresseur parallèle permet d'augmenter l'efficacité.

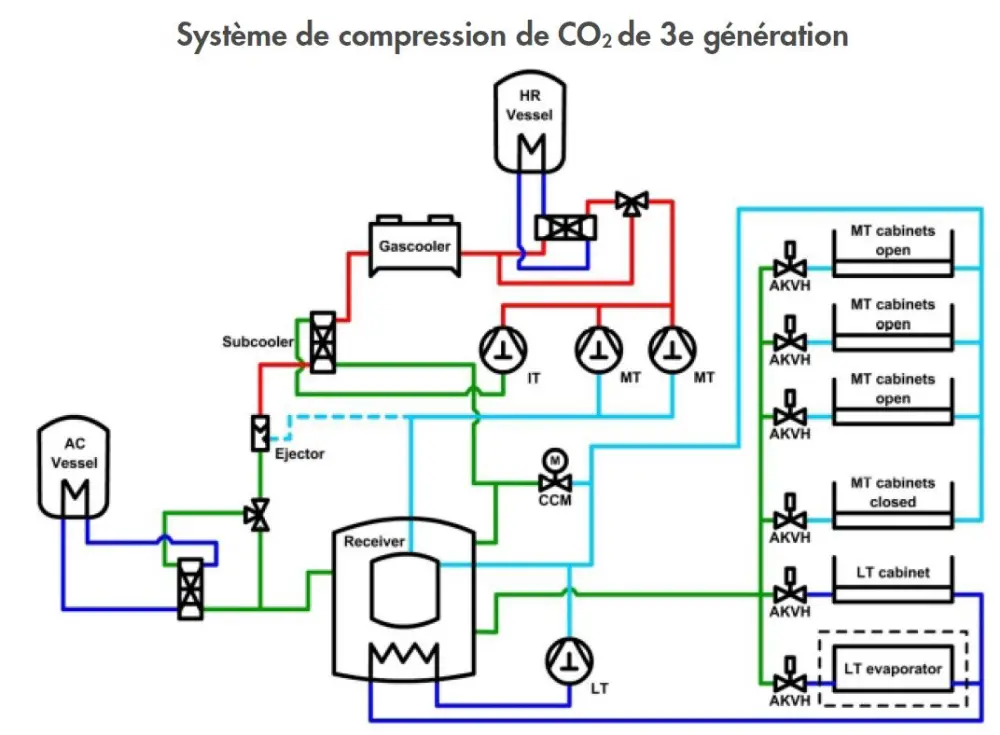

Un système de compression de CO2 de troisième génération comprend encore un élément qui permet de réaliser des économies d’énergie. La soupape de détente haute pression est remplacée par un éjecteur, adapté à la récupération de l'énergie de détente. Le liquide à haute pression provenant du refroidisseur de gaz est accéléré dans la buse de mouvement intégrée dans l'éjecteur. Il transporte les vapeurs de réfrigérant basse pression des évaporateurs des meubles frigorifiques. Grâce à l'éjecteur, une partie de la vapeur du liquide de refroidissement subit une sorte de précompression (de pression moyenne inférieure à pression moyenne supérieure). Ceci augmente le temps de fonctionnement du compresseur parallèle et réduit le temps de fonctionnement du compresseur MT. Il en résulte une augmentation de l'efficacité en réduisant la consommation d'énergie. Dans les climats plus chauds surtout, où les pertes d'expansion peuvent être considérables, c'est un ajout vraiment intéressant.