DÉPLOIEMENT DE LA MBD ET DE LA PMI POUR L'USINAGE, LA MESURE ET LA TRANSFORMATION

La chaîne de fabrication numérique est enfin couverte, de l'idée au produit prêt à l'emploi

Avec la mise en œuvre de la définition basée sur le modèle (MBD), de l'ingénierie basée sur le modèle (MBE) et des informations sur les produits et la fabrication (PMI), le secteur manufacturier s'achemine vers une production entièrement numérique et automatisée. Le point de départ est la définition univoque et cohérente des spécifications géométriques essentielles du produit concerné (dimensions et tolérances). Ces données sont liées numériquement au fichier CAO que la CNC utilise pour se mettre au travail. Ainsi, le secteur de l'usinage fait un sérieux pas en avant vers la numérisation, l'automatisation et la connectivité, y compris la programmation automatique poussée. Explication détaillée des développements actuels.

LE LOGICIEL prend tout en charge

Les logiciels entraîneront de plus en plus les développements technologiques dans le monde de la fabrication, pour un large éventail d'applications. En tant que pivot, ils relient - sans intervention humaine intermédiaire - toutes les activités importantes dans la transition numérique. Ceci dans une portée spécifique auto-sélectionnée ou imposée par le client high-tech. Dans la plupart des entreprises, la CAO 3D est utilisée depuis longtemps. La phase actuelle concerne plutôt une nouvelle vague de développement de la CFAO dans le domaine de la coupe, du fraisage, du soudage et de la mesure, grâce à un ajout ciblé et ponctuel de données fonctionnelles supplémentaires. Après cela, il est question pour l'ensemble du trajet - avec un accent sur le fraisage HSC multi-axes - d'une chaîne d'information sans papier uniforme, complète et ininterrompue, à haute densité de données et à plus forte valeur ajoutée. À partir de la CAO, un programme pour les cycles d'usinage est automatiquement créé et optimisé avec des outils sélectionnés et des paramètres appropriés ainsi qu'une mesure intermédiaire et finale. La machine commandée par ordinateur prend ainsi en charge de plus en plus de tâches sur le trajet vers le produit fini avec un rapport de mesure correspondant.

Le point de départ est la définition univoque et cohérente des spécifications géométriques essentielles du produit concerné.

DIGIMODEL+

Dans le cadre de la numérisation, l'ordinateur prend déjà en charge un nombre de tâches beaucoup plus important au moyen de séries de données groupées qui sont nécessaires pour fabriquer, mesurer et, en principe, assembler une pièce presque automatiquement. Fini l'intervention humaine, qui consistait à corriger ou commander sur base de schémas imprimés. C'est devenu en partie de la commande pure et en partie de la surveillance d'avancement à certains niveaux. Au lieu de cela, chaque collaborateur autorisé peut désormais, où qu'il se trouve, visualiser le produit librement sous sa forme la plus récente sur un appareil mobile.

À cet effet, le modèle issu du fichier CAO est directement complété par la définition de la géométrie nécessaire à la fabrication et à la mesure, ainsi que par les tolérances de forme et de position, y compris des données sur le matériau à traiter, des notes techniques et des descriptions. Cela se fait en incluant tout cela dans un fichier STEP de telle sorte que, après le transfert, la CNC soit en mesure de lire et de fabriquer ce produit spécifique de manière autonome, sans introduire de doublons ou d'erreurs. Parmi les autres avantages, citons une vitesse de production accrue, un travail plus efficace et plus flexible, des temps de réponse et de traitement réduits.

Actuellement, le lien entre la PMI et la programmation automatique des cycles de balayage et de mesure pour le contrôle de la qualité, l'inspection périodique et le rapport d'acceptation est généralement le plus avancé dans la pratique. Y compris toute formation éventuellement prescrite du personnel certifié, qui est confronté dans et autour de l'atelier à des CMM (machines à mesurer les coordonnées) et des logiciels avancés pour des produits spécifiques.

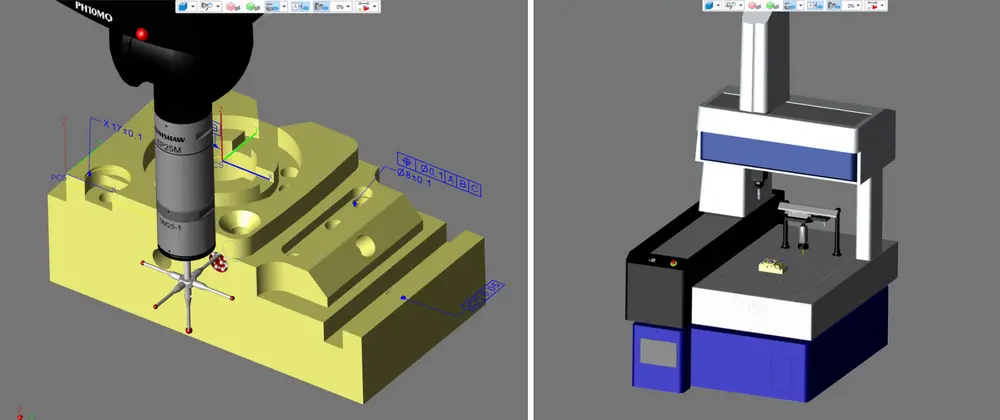

Gauche: Modèle de produit virtuel avec tolérances de forme et de position dans la plateforme MiCAT (Mitutoyo)

Droite: Représentation virtuelle d'une MMC avec un modèle virtuel de la pièce à mesurer sur la table (Mitutoyo)

UNE UTILISATION PLUS EFFICACE DU FICHIER CAO 3D

La commande de la machine s'effectue parfaitement par logiciel, par exemple dans la prochaine version améliorée de STEP AP242. Au début du processus, il reconnaît la géométrie dans la définition numérique du produit, puis la lit et la traite. En effet, chaque géométrie peut être divisée en centaines de formes de base ou 'caractéristiques'. Elles sont constituées de gros ou petits éléments de construction, tels que des plans, des chambres peu profondes ou continues avec des parois coniques à angle, positif ou négatif, des perçages et des trous coniques, étagés, aveugles, des profils libres, des fentes et rainures diverses... En fonction de leur emplacement, de leur forme, de leur rugosité ou de leur fonction, elles sont fabriquées de manière optimale. Si nécessaire, elles peuvent être perfectionnées en fonction du matériau, de la technique, du type d'outil, etc. Cependant, les transitions entre elles créent à nouveau des points critiques, en raison de connexions moins fluides telles que des arêtes vives et des bavures.

Il arrive de plus en plus souvent que les entreprises travaillent simultanément avec une copie virtuelle de la réalité physique. Avec un tel 'digital twin', l'utilisateur a la possibilité d'optimiser virtuellement la réalité en la simulant au préalable.

Une sélection intelligente de caractéristiques spécifiques de forme et d'usinage typiques, choisies dans une bibliothèque ou une base de données et intelligemment liées à la stratégie optimale de technique de production, contribue à mieux maîtriser les tolérances de forme et de position spécifiées et même la rugosité. À l'avenir, il sera même possible de procéder à d'autres ajustements sur base d'une évaluation approfondie, et ce de plus en plus à partir de données numériques générées par les cycles de machine. Cela permet de créer une chaîne continue de données réelles et testées, au sein de l'entreprise et avec tous les partenaires extérieurs à celle-ci.

SOLID ET TWIN

D'une part, il existe un modèle solide et - moins important maintenant - un modèle des lignes de base. On parle de 'solid' lorsque la représentation 3D renferme une géométrie avec laquelle un objet complet est décrit en volumes sans ambiguïté. Un tel fichier CAO volumétrique montre à la fois la circonférence et l'intérieur de la pièce où se trouve le matériau de sortie. Contrairement au modèle des lignes de base ou 'wire frame model', qui se compose d'une composition de lignes et de noeuds qui n'est pas toujours entièrement fermée.

Il arrive de plus en plus souvent que les entreprises travaillent simultanément avec une copie virtuelle de la réalité physique. Avec un tel 'digital twin', l'utilisateur a la possibilité d'optimiser virtuellement la réalité en la simulant au préalable. Cela concerne les effets de toutes sortes de petites et grandes variations, qui sont immédiatement visibles et mesurables dans la pratique. En plus des 'digidata' d'un produit, il s'agit aussi d'une machine, de l'infrastructure qui l'entoure, des outils de serrage et de coupe, d'un processus, etc.

LA NUMÉRISATION IMPOSE UNE AUTRE FAÇON DE TRAVAILLER

Le fait de partir de données numériques a des répercussions sur au moins trois secteurs: pour les concepteurs de logiciels de CAE/CAO/FAO, les ingénieurs produits et surtout les 'fabricants' finaux tels que fournisseurs, constructeurs de machines et d'équipements. Pour ne pas rater son coup, il faut investir sérieusement dans les ordinateurs actuels et, de préférence, dans des logiciels informatiques 'ouverts' et indépendants des marques. Il faut plus qu'un simple module de CAO avancé et des interfaces. Pensez également aux matériels tels que les machines, les équipements auxiliaires, les outils et les infrastructures associées, les robots et autres types d'automatisation qui sont ainsi très productifs, sans erreur et sans panne pour fonctionner parfaitement. À cet égard également, les PME ne peuvent pas se permettre de prendre beaucoup de temps pour s'engager dans cette transition difficile. 'Lancez-vous!' Pas à pas. Procédez à des ajustements et augmentez la production dès que les avantages deviennent évidents.

Les normes et standards industriels internationaux nécessaires ne sont pas encore disponibles mais sont sur le point d'être publiés. Divers utilisateurs travaillent déjà avec des protocoles de communication standard basés sur le cloud et dépendant des fabricants et des vendeurs, dans l'infrastructure 'connectée' entre les systèmes logiciels, les machines-outils, les composants, l'automatisation et les périphériques optionnels. L'umati ('universal machine interface'), relativement nouvelle et universelle, basée sur le langage OPC-UA (Open Platform Communication - Unified Architecture), gagne du terrain en tant que logiciel européen plus indépendant des marques et donc plus ouvert, par opposition à l'américain MT Connect.

LA CYBERSÉCURITÉ EST D'UNE IMPORTANCE CAPITALE

Le cas échéant, les machines-outils du réseau interne, mais aussi les serveurs des clients et des partenaires, collaborent de plus en plus et se surveillent mutuellement en temps réel à l'aide des logiciels connectés. Cela constitue en soi un danger croissant. Non seulement d'un point de vue purement physique, en termes de sécurité pure des hommes, des machines et de l'environnement, mais aussi en raison du transfert automatique sans fil de fichiers de données essentielles techniques et stratégiques, que ce soit ou non dans le cloud.

La nécessité de renforcer consciemment une sécurité solide des TIC du début à la fin - contre les conséquences des attaques d'un imitateur ou d'un hacker et les risques de fuites et de manipulations créées involontairement - devient de plus en plus cruciale. En témoignent plusieurs attaques récentes contre de grandes et petites entreprises, dont on ne parle pas toujours.

En effet, la mise en relation des entreprises et des systèmes permet de simplifier, d'un simple clic, une (re)production identique - ou une répartition sur plusieurs entreprises aléatoires - y compris la stratégie optimale de fabrication, de serrage et de mesure. Trop peu d'entreprises réalisent que l'expertise du produit - qui consiste en une combinaison de connaissances et d'expérience - constitue une part importante de la valeur commerciale. Le fait de pouvoir tracer, également à cet égard, donne plus de visibilité, de prise et de sécurité sur l'ensemble de la chaîne de production.

La nécessité de renforcer consciemment une sécurité solide des TIC du début à la fin - contre les conséquences des attaques d'un imitateur ou d'un hacker et les risques de fuites et de manipulations créées involontairement - devient de plus en plus cruciale.

Jouer la carte de la cyber-sécurité en conscientisant et en informant les employés, en les répartissant en plusieurs phases et différents niveaux, et en gardant en mains propres la protection des données de la connaissance et de l'expérience propres à l'entreprise en tant que propriétaire et/ou utilisateur - avec des sauvegardes et des mises à jour régulières - sera plus efficace via une protection (éventuellement par cryptage) vers le travail, la technologie, la machine, le département commercial (par exemple, un logiciel distinct entre le bureau commercial et le bureau de production), les employés autorisés individuellement, un nombre limité de connexions au réseau et un pare-feu professionnel.

DEVIS ULTRA-RAPIDE ET FAISABILITÉ ÉCONOMICO-TECHNIQUE

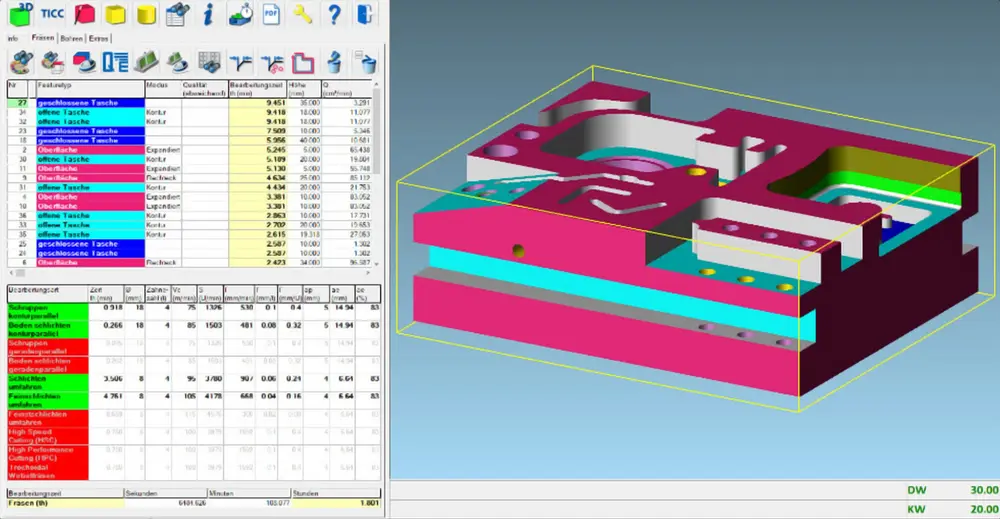

Le logiciel de CAO en 3D avec son propre module ERP et FAO sous-jacent - un logiciel TICC graphiquement interactif pour le secteur de l'ingénierie mécanique - s'intègre dans le monde de la PMI et parle, pour ainsi dire, le même langage. Lors de la dernière journée thématique du Mikrocentrum sur les progrès de la MBD, la société allemande R&B (représentée au Benelux par Encoma) a ainsi démontré les dernières possibilités indépendantes des fabricants, par exemple en cas de demande d'un devis complet ou d'un calcul détaillé des coûts et des prix à partir du modèle CAO dans les plus brefs délais.

On s'appuie sur une base de données technologiques pour le fraisage, le tournage, le perçage, la rectification, le soudage et la découpe. Avec le temps, on peut y ajouter des techniques supplémentaires telles que l'électro-érosion et la fabrication d'additifs, si on le souhaite, même par surface d'usinage. En déplaçant les centres de gravité, on voit directement les conséquences en termes de productivité, de qualité et de prix de revient. Cela est également utile, tant pour l'analyse itérative et/ou la comparaison des facteurs essentiels du concept de 'faisabilité' que pour une comparaison concrète et bien documentée des prix de revient à des fins d'apprentissage.

Si, plus tôt dans la chaîne de processus, le nombre de causes susceptibles d'introduire un échec peut être reconnu, réduit et même complètement éliminé à long terme, cela détermine le résultat final d'un point de vue technique et économique. Cela inclut également la volonté émergente de réduire systématiquement la nécessité d'une action supplémentaire pour les finitions coûteuses (facteur rugosité et bavures) et autres caractéristiques fonctionnelles.

déplacement vers l'avant

Une petite révolution est en cours depuis quelques années dans le trajet préalable. En partant d'un transfert correct, complet et sans erreur de la conception de la tâche, lors de la transformation en un produit fonctionnel, l'ancien préparateur de travail collaborait directement avec d'autres employés de l'atelier, chacun dans sa propre spécialité. La pénurie de personnel d'exploitation et de programmation qualifié, le décalage entre les connaissances, l'expérience et le niveau de formation, ainsi que la pression sur les prix ont entraîné une augmentation du nombre d'emplois et de collaborateurs dans la phase préalable.

Les fournisseurs d'outils et les constructeurs de machines ont été les premiers à voir ce 'knowhow gap'. Ils ont sauté dans cette brèche en fournissant une expertise sophistiquée, testée et directement prête à l'emploi sous forme numérique, en tant que nouveau service technologique. Ceci sur des types de machines aléatoires et avec leurs propres outils de coupe.

Cela contribue à ce que ce que l'on appelle aujourd'hui le front-office ou le département CAE/CAO/FAO, soit un mélange stratégique d'ingénieurs de produits et de procédés qui apportent une technologie de haute qualité spécifique à l'entreprise. Les opérateurs de machines multiples - qui sont de plus en plus déconnectés d'une 'machine propre' - ne les surveillent plus qu'au sens global, après un démarrage sûr et expert. Chaque collaobrateur agréé peut également suivre, visualiser et, si nécessaire, contrôler l'avancement en direct localement, à l'aide de sa tablette ou de son smartphone. Une condition logique, cependant, est que l'interprétation automatique doit pouvoir se dérouler sans faille, ce qui, dans sa totalité, n'est parfois pas encore certain à 100%.