OP ZOEK NAAR EEN GLADDE, ROOKDICHTE EN DUURZAME SCHOORSTEEN

Het plaatsen van een rookkanaal bestaande uit een huls van hars en glasvezel blijkt de beste oplossing te zijn

De renovatiesector groeit fors omdat de nieuwe EPB-normen een modernisering van de bestaande verwarmingssystemen vereisen. Dit is echter niet zo gemakkelijk voor de ontwerpbureaus, noch voor de installateurs omdat de bestaande situatie niet altijd is aangepast om nieuwe technieken te integreren. Gelukkig zijn er nieuwe systemen op komst die een oplossing bieden voor de problemen die zich voordoen. Een voorbeeld van dit type oplossing is het systeem van schoorsteenbekleding dat door Flexisolutions werd voorgesteld aan het ontwerpbureau Smartgreen dat op zoek was naar een oplossing voor de vorming van condensaten in een 30 meter hoge schoorsteen.

SMARTGREEN

Volledige ondersteuning van een project

Smartgreen is een in 2013 opgericht bedrijf dat bestaat uit ingenieurs en technici die studies en technisch advies verlenen aan de bouwsector voor verwarming, ventilatie, airconditioning, elektriciteit en sanitair.

Smartgreen wil een bedrijf zijn dat tijdens de studie reeds bepaalt waar alle operationele beperkingen zich kunnen voordoen, zodat er een betere integratie van de technieken gebeurt om zo tot een betere energierationalisatie te komen dat de algehele efficiëntie van een project bepaalt. De vaardigheden van het multidisciplinaire team van zeven personen en een streven naar een perfecte service zorgen ervoor dat Smartgreen in staat is om de volledige ondersteuning van een project voor zijn rekening te nemen.

Klanten

Het cliënteel bestaat voornamelijk uit bouwpromotoren die heel wat verschillende soorten projecten realiseren: woningen, kantoren, openbare ruimten en cafetaria's, om er maar een paar te noemen.

PROJECT

Het project waarover dit artikel gaat, is de renovatie van de bestaande verwarmingsketels in de kelder van een kantoorgebouw in Brussel met een oppervlak van 6.066 m² over acht verdiepingen.

Tegelijkertijd werd de schoorsteen ook gerenoveerd met een rookkanaal uit hars en glasvezel. De renovatie van het schoorsteenkanaal was nodig om aan de normen van Ecodesign te voldoen en is een favoriet werkgebied voor Smartgreen.

BESTAANDE SITUATIE

Yuri Arani, projectmanager bij Smartgreen, licht de bestaande situatie toe: “De stookruimte bevindt zich op niveau -3 waar er twee atmosferische verwarmingsketels stonden die een vermogen ontwikkelden van 1.076 kW. De installatie was dus overgedimensioneerd, wat vroeger wel meer gebeurde. De bestaande schoorsteen is gemaakt van grijs steengoed en is 30 meter lang."

TE BESTUDEREN SITUATIE

“Om de verwarming te renoveren, hadden we een nieuwe gasketel nodig. De bestaande ventilatorconvectoren werden niet vervangen. We hebben de installatie opnieuw gedimensioneerd tot 900 kW om zo de ventilatorconvectoren te voorzien van water bij een lage temperatuur. Tegelijkertijd was er ook een nieuwe verbinding nodig met de schoorsteen."

De schouw vormt een probleem

Tijdens de studie bleek dat de schoorsteen niet geschikt was voor de nieuwe verwarmingsketel. “Het probleem is de lage werkingstemperatuur van de ketel en de condensatie die hierdoor in de schoorsteen ontstaat. Wanneer het gas wordt verbrand, gebeurt er een reactie tussen het water en de CO2, waardoor de condensaten zuur worden (pH 4). Dit zure water kan verschillende materialen aantasten, bijvoorbeeld aluminium wanneer het in contact komt met stilstaande condensaten. In dit geval was het eerder de schoorsteen die een probleem vormde. Omdat de condensaten zuur zijn, was de kans groot dat het cement dat aanwezig is in het rookkanaal, wordt aangetast, waardoor het condenswater in de wanden van de schoorsteen zou kunnen doordringen." Het was daarom noodzakelijk om een niet-invasief alternatief te vinden voor de bestaande schoorsteen en een verbindingsleiding naar de ketel te vinden die bestand was tegen de zuurtegraad van de condensaten.

STUDIE

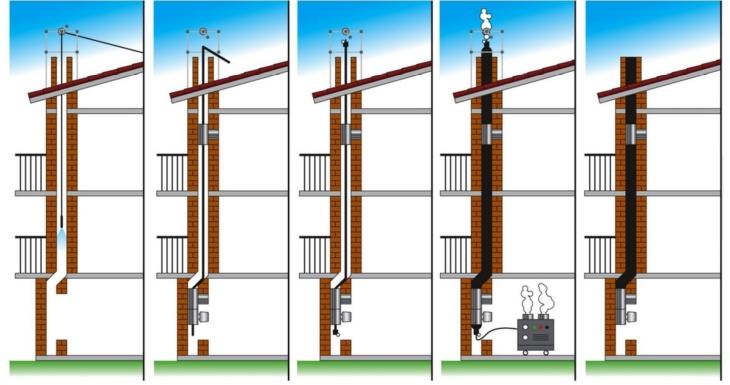

Stap 1: Leidinginspectie met een camera

Stap 2: Montage van de aansluitingen en plaatsing van de mantel

Stap 3: Convectie-inflatie om het kanaal aan te passen aan de kanaalwand

Stap 4: Inbrengen van stoom en kristallisatie van de composietcoating

Stap 5: Verwijdering van de apparatuur, de schoorsteen is gerenoveerd!

Zoals bij elke studie moet men vooruitziend zijn. Smartgreen zorgde er eerst voor dat de haalbaarheid van het project werd bepaald. Vervolgens werden verschillende extra punten in aanmerking genomen. Zo is er altijd een luchtuitlaat nodig om ervoor te zorgen dat de omgevingstemperatuur in de stookruimte nooit boven 40 °C uitkomt. Dit extra kanaal dient ook om het gas te evacueren in geval van lekkage. “Gelukkig was er een tweede kanaal, ook in grijs steengoed, dat waarschijnlijk dienst had gedaan als tweede schoorsteen voor het allereerste verwarmingssysteem. Aangezien dit rookkanaal niet zou worden gebruikt om rook af te voeren, hadden we ook geen reden om het te vervangen. Uiteindelijk bleek uit de studie vooral dat de schoorsteen zo min mogelijk trek mocht verliezen. Het materiaal waaruit het rookkanaal zou bestaan, moest dus heel glad zijn en zo min mogelijk verbindingen hebben."

OPLOSSINGEN

Zoals gewoonlijk deed Yuri Arani verschillende prijsaanvragen bij verschillende leveranciers. “Vreemd genoeg boden ze me allemaal dezelfde oplossing aan: roestvrijstalen kanalen. Dit is begrijpelijk omdat veel van de huidige schoorstenen op deze manier zijn gebouwd. Een enkele producent-installateur, Flexisolutions, bood me een andere oplossing aan, namelijk de bekleding van de schoorsteen met een thermohardende huls."

GEEN ROESTVRIJ STAAL

De soepele huls wordt in de schoorsteen omhooggetrokken met behulp van een lier

De roestvrijstalen oplossingen werden om verschillende redenen snel afgewezen. “In eerste instantie zou de roestvrijstalen installatie te veel ellebogen vereisen om de interne vorm van de schoorsteen te kunnen volgen. Verder is dit soort schoorstenen samengesteld uit meerdere segmenten die in elkaar passen, waardoor er te veel verbindingen ontstaan, wat net moest worden vermeden om geen vermindering van de trek te veroorzaken. Daarbij kwam nog het te hoge gewicht van het kanaal, gezien de hoogte van de schoorsteen, en ten slotte hadden we ernstige twijfels over de dichting van het kanaal door het aantal voegen en de manier waarop de installatie gebeurt. Namelijk door het kanaal segment per segment op te bouwen en ze vanaf de bovenkant in de schoorsteen te laten zakken. De aard van de verbinding die gevormd wordt wanneer een segment in de vorige past, leek ons niet de perfecte dichting te verzekeren die we nodig hadden bij dit soort installaties."

OPLOSSING THERMOHARDENDE HULS

Uiteindelijk werd er voor de oplossing gekozen van het inbrengen van een thermohardende huls van glasvezels en watergedragen fenolharsen omdat drie eigenschappen van deze techniek een positieve invloed hadden op de trek van het rookkanaal. Ten eerste, omdat de huls gemakkelijk de binnenvorm van het bestaande rookkanaal volgt. Er moet geen elleboog worden gebruikt en het inwendige oppervlak van de huls is ten slotte zeer glad.

INSTALLATIE

Voorafgaand aan de plaatsing van de huls, werd een camera neergelaten in het rookkanaal om de toestand van de schoorsteen te controleren en om zich ervan te verzekeren dat het kanaal de juiste vorm had.

De huls met een gewicht van bijna 200 kg werd langs de onderkant van de schoorsteen ingevoerd en omhooggetrokken met behulp van een lier.

Vervolgens pompten twee stoomketels stoom onder druk in de nog steeds flexibele huls die hierdoor maximaal werd opgeblazen. Zodra het omhulsel goed was opgeblazen, werden de stoom en de druk gedurende twee uur aangehouden. De hitte van de stoom veroorzaakt de polymerisatie van de hars, waardoor de huls hard wordt. Tijdens de volledige opblaas- en uithardingsoperatie wordt de druk constant gecontroleerd om er zeker van te zijn dat er geen lekken zijn. Zodoende is de dichting gegarandeerd, zodra de huls permanent is uitgehard. Na het opblazen en polymeriseren wordt het rookkanaal aan de bovenkant van de schoorsteen bevestigd aan een op maat gemaakte startplaat. Ten slotte werd de onderkant van de huls met behulp van een epoxyafdichting bevestigd aan de elleboog die naar de ketel gaat.

EVALUATIE

Aan de heer Arani om ons zijn evaluatie van het project te geven: “Zelfs al is de prijs hoger dan bij de andere materialen, denken we dat het economisch gezien een goede zaak is, omdat we er zeker van zijn dat deze huls van een superieure kwaliteit is. Het is waterdicht en geschikt voor condensaat, waardoor het voldoet aan de Ecodesign-norm. Bovendien is de duurzaamheid verzekerd, aangezien de schede en de plaatsing ervan 25 jaar gegarandeerd zijn tegen 10 jaar voor een roestvrijstalen kanaal.

FLEXISOLUTIONS ZORGT VOOR COMPLETE SERVICE

Flexisolutions is een producent van thermohardende hulsoplossingen voor schoorstenen. Vanaf het eerste contact wordt een rigoureuze projectopvolging gestart. Eerst door een administratieve follow-up, snelle offerte, advies, hulp voor de syndic, administratieve opvolging voor het verkrijgen van subsidies. Vervolgens een verkenning van de schoorsteen en een definitieve planning voor de werken. Het is deze zorg voor een complete service die Flexisolutions in staat stelt om de afgesproken deadlines te halen, terwijl hun gespecialiseerde teams er een erezaak van maken om werk van hoge kwaliteit af te leveren.