Hydrohub Gigawatt Scale Electrolyser

Kansen voor grootschalige productie van groene waterstof in 2030

Hoe ziet een toekomstige industriële fabriek voor groene waterstof eruit? En wat gaat die kosten? Dat weten we sinds de eindpresentatie van het Hydrohub Gigawatt Scale Electrolyser-project op 20 januari jongstleden.

In drie jaar tijd realiseerden meer dan honderd experts uit binnen- en buitenland onder leiding van het Institute for Sustainable Process Technology (ISPT) een doordacht ontwerp voor een 1 GW-waterelektrolysefabriek. Als we opschieten met innovatie en ontwikkeling, bouwen we in 2030 zo'n fabriek voor minder dan een miljard euro.

opschalen, innoveren en een uitgekiend ontwerp

Om precies te zijn: de ingenieurs calculeren 730 miljoen euro voor een waterelektrolysefabriek op basis van alkalinetechnologie – de 'klassieke' technologie met elektroden in een basische oplossing – en 830 miljoen euro voor PEM-technologie – gebaseerd op proton-selectieve polymeermembranen. Wie vandaag een GW-waterstoffabriek zou willen bouwen, moet daar zo'n 1,4 respectievelijk 1,8 miljard euro voor neertellen. Het ISPT-project levert dus een forse reductie op van 50%. Dat zit 'm in opschalen, innoveren en een uitgekiend ontwerp, aldus technisch projectmanager Hans van 't Noordende. En dat is zeker geen 'wishful thinking', betoogt hij: "Ons ontwerp is gebaseerd op kansrijke ontwikkelingen die in 2030 realiteit kunnen zijn. Daarmee geven we nu richting aan de toeleveranciers, OEM’s en eindgebruikers. Als we er allemaal de schouders onder zetten, dan kan zo'n fabriek richting 2030 echt gebouwd worden."

Samenwerking met industrie en kennisinstituten

Dit project is onderdeel van ISPT’s Hydrohub Innovation Program. ISPT werkte samen met industriële partners Dow, Gasunie, Nobian, OCI, Ørsted en Yara, en kennisinstituten TNO, Imperial College London, TU Eindhoven en de Universiteit Utrecht. Het Hydrohub Gigawatt Scale Electrolyser-project wordt medegefinancierd door TKI Energie en Industrie van het ministerie van Economische Zaken en Klimaat.

Realistische, integrale analyse

In het Hydrohub Gigawatt Scale Electrolyser-project is in feite gewerkt aan wat chemisch technologen het 'fabrieksvoorontwerp' noemen, vertelt Andreas ten Cate, ISPT programmadirecteur Systeemintegratie. "Dat is cruciaal als je een proces van pilot- naar fabrieksschaal gaat brengen. Het biedt zicht op investeringen en productiekosten, maar ook op de kennisbehoefte: wat hebben we nog nodig om dit tot een succes te brengen? Toen iedereen zich nog achter de oren krabde over hoe Nederland de ambities op waterstofgebied kon realiseren, hebben wij gezegd: laten we ons vak doen: we gaan een fabriek ontwerpen." Dat is makkelijker gezegd dan gedaan, aangezien een waterstoffabriek verschillende soorten installaties kent, die allemaal hun eigen expertise vereisen. "Een van de pareltjes van dit project is de inzet van de deelnemende bedrijven om met elkaar samen te werken", zegt Ten Cate. "Alle deelnemers in het project wilden het antwoord weten en hebben zich daar vol voor ingezet. Daardoor konden we echt een realistische, integrale analyse van de hele fabriek maken."

De eerste belangrijke mijlpaal was het basisontwerp dat in 2020 het licht zag. Alles werd daarin meegenomen: van de elektriciteitsvoorziening, elektrolyse-units (alkaline en PEM), de water- en gasbehandeling (balance of plants), tot aan de procesautomatisering, koelwatersystemen, netaansluitingen en gebouwen. Het bood een realistische indicatie van de vereiste investeringen met een state-of-the-artontwerp. Dit was het referentiepunt voor het innovatieve en geavanceerde ontwerp dat nu op tafel ligt, en waarin zowel de investeringskosten als het ruimtebeslag flink omlaag zijn gebracht.

Grote stacks, efficiënte 'balance of plants'

Een opmerkelijke optimalisatie betreft de verhoogde druk van 5 bar voor de alkaline-elektrolyse. Die is het resultaat van een afweging tussen de kosten (total costs of ownership), het ontwerp van de elektrolysestacks en operationele en veiligheidsaspecten. "Vergeleken met de atmosferische elektrolyse in het basisontwerp van 2020 vermijden we nu de eerste en kostbaarste stap bij de waterstofcompressie", legt Van 't Noordende uit. Nog hogere drukken zijn ongunstig vanwege het ontwerp en functioneren van de stacks, onder andere om de veiligheid te waarborgen. De waterstof die bij 5 bar de alkaline-stacks verlaat, wordt verder gecomprimeerd tot 30 bar voor levering aan eindgebruikers.

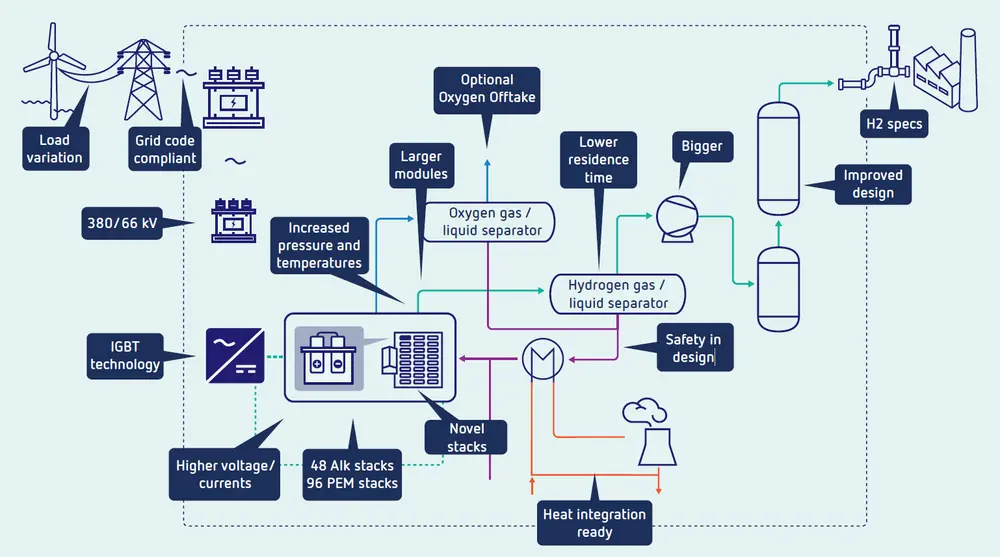

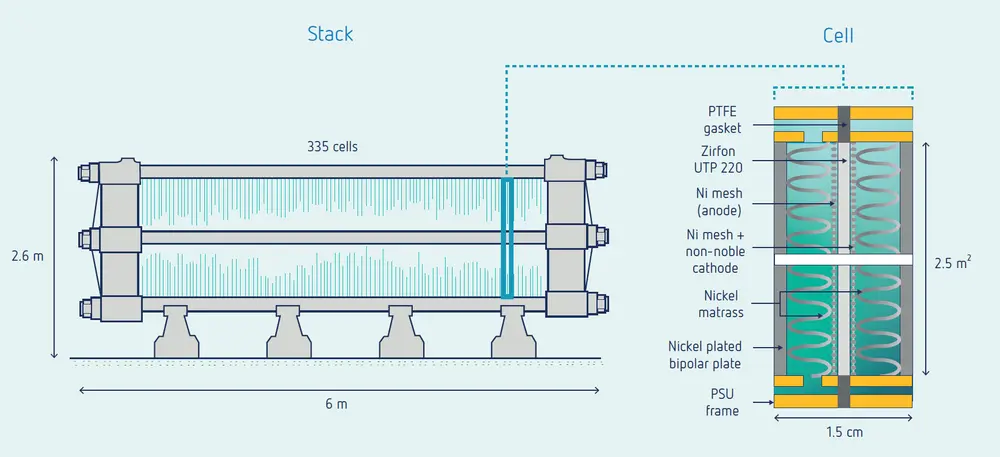

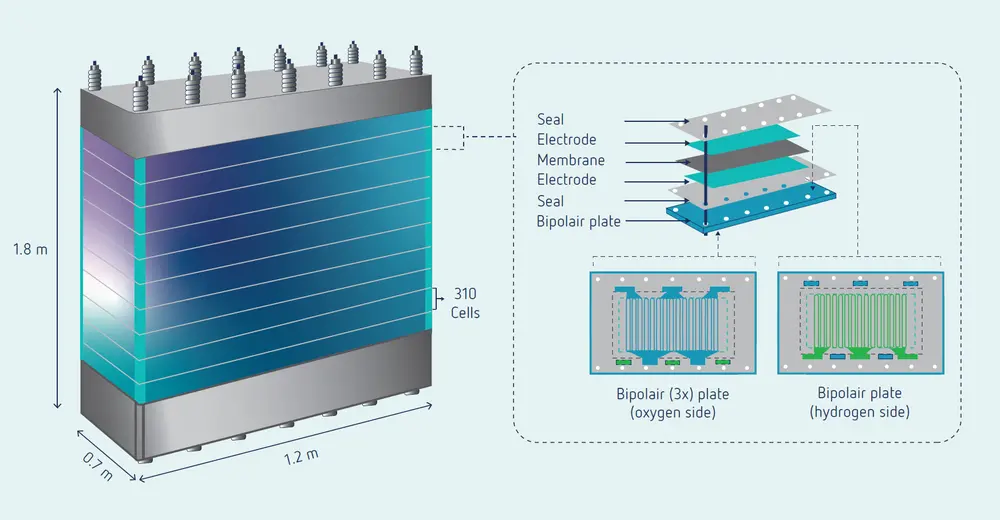

Voor PEM is dat niet nodig, aangezien daar drukelektrolyse op 30 bar (of hoger) de norm is. Volgens Van 't Noordende bevat het geavanceerde ontwerp cruciale verbeteringen op alle relevante aspecten in alle onderdelen van de fabriek. Zo is er een kosteneffectieve lay-out van de elektrische installaties, met 380 kV/66 kV-transformatoren in combinatie met laagspanning trafo’s en halfgeleider gelijkrichters met actieve regeling. Daardoor kan aan de neteisen voldaan worden. Bij de alkaline elektrolysestacks is de druk verhoogd van atmosferisch tot 5 bar en de temperatuur naar 100 °C. Bij de PEM stacks liggen die cijfers op 30 bar en 70 °C, waardoor hier geen mechanische compressie meer nodig is. Het actieve oppervlak en het aantal cellen per stack zijn vergroot, zowel bij alkaline (20 MW stacks met 335 cellen) als PEM-technologie (10 MW stacks met 310 cellen). De stroomdichtheid is opgevoerd ten opzichte van het basisontwerp, onder andere dankzij geavanceerde electrode materialen en dunnere membranen, waardoor minder stacks nodig zijn. Het gebruik van schaarse elementen is in het nieuwe PEM-ontwerp sterk gereduceerd, met name het iridiumgehalte in de anode. Bij de balance of plants is de efficiëntie van processen zoals gas-vloeistofscheiding, recirculatie en de zuivering van waterstofgas verbeterd. Ook is in het ontwerp rekening gehouden met de mogelijkheid van warmteterugwinning uit het koelwater van de elektrolysestacks.

De modulaire opbouw maakt het mogelijk 'hybride' fabrieken te bouwen met zowel alkaline- als PEM-technologie

Een ander interessant aspect van het geavanceerde ontwerp is de modulaire opbouw en schaalgrootte. Daarin waarborgen functionele eenheden de optimale relatie tussen vermogenselektronica, de elektrolysestacks (conversie) en de balance of plants. Zo wordt het relatief eenvoudig een fabriek op te schalen naar een gewenste productiecapaciteit: hoe meer modules, hoe meer waterstofproductie. Ook is het dan mogelijk 'hybride' fabrieken te bouwen met zowel alkaline- als PEM-technologie.

Ambitieniveau gepeild aan de markt

Naast de eigen analyses, optimalisaties en berekeningen heeft het consortium zich steeds goed op de markt van technologieleveranciers gericht, meldt Ten Cate. In het consortium zijn meerdere rondes van supplier consultations gehouden – interviews met leveranciers – om een goed beeld te hebben van de huidige state-of-the-art, de ambities in het veld en de ontwikkelingen in de komende jaren. Dit is in eerste instantie voor de elektrolyser gedaan, en later ook voor belangrijke componenten zoals de vermogenselektronica, de warmtewisselaars, compressoren en balance of plants. "Daarmee hebben de engineers en onderzoekers steeds hun eigen inzichten kunnen toetsen en is het ambitieniveau gepeild aan de markt", aldus Ten Cate.

Om met de geschetste elektrolyser in 2030 waterstofproductie te realiseren, moet uiterlijk in 2026 tot de bouw besloten worden. Er is nu dus nog vier jaar de tijd om de voorgestelde verbeteringen tot stand te brengen. Van 't Noordende en Ten Cate weten dat dit ambitieus is, vooral waar het gaat om de elektrolysestacks. "Maar", zo zegt de eerste, "we hebben ons daar heel goed in verdiept, tot op de details. We geven precies aan wat er moet gebeuren in configuratie, componenten, materialen, elektrodes, coatings, opschaling en ga zo maar door. De afzonderlijke innovaties zijn op lab- en pilotschaal aangetoond maar de combinatie nog niet." Ten Cate vult aan: "Wie dit voor elkaar krijgt, levert de best haalbare elektrolyser voor het komende decennium. Dan ben je leidend in de markt! Voor de leveranciers van de relevante systemen is het dus heel relevant om dit perspectief voor ogen te houden." De grote systeembouwers bevinden zich weliswaar in het buitenland, maar toch zijn er ook in Nederland relevante bedrijven en consortia waar veel kennis zit over elektrolyse en alle andere relevante apparatuur, zowel op het gebied van PEM-technologie als van volgende generaties alkaline-systemen. "In ons Hydrohub Innovation Program werken we daar ook aan, met onder andere het Megawatt-testcenter en het HyScaling-consortium", aldus Ten Cate. Hij hoopt dat het Hydrohub Gigawatt Scale Electrolyser-project het veld inspireert en stimuleert om volgende stappen te zetten. "Het is een flinke uitdaging, maar laten we het met elkaar gewoon gaan proberen!"

Het rapport 'Gigawatt Green Hydrogen Plant: Advanced Design and Total Installed Capital Costs' is online beschikbaar via ispt.eu/gigawattscale. Deze webpagina bevat ook een video-impressie van de geavanceerde waterstoffabriek en de livestream van de presentatie is er opnieuw te bekijken. Een interactieve 3D-animatie van de GW-fabriek is te vinden op gigawatt-hydrohub.expo.royalhaskoningdhv.com.